摘要:KyriakiManiadaki利用有限元法分析水射流打击过程,得到了靶体上的应力分布Liu利用计算46EM形貌铝合金断面的SEM扫描图实验装置2012.1等:高压磨料水射流切割中材料破坏机理的分析AET期为解释高压磨料水射流切割中材料破坏机理提供更多线索。

从目前高压水射流的研究来看,定量的实验数据很少,射流束的流量测量工作更是少之又少。 然而,在流场信息未知的情况下研究切削机理时很难获得力学结果。 本文从材料在射流作用下物理性质的变化出发,综合考虑射流切割过程中各阶段能量的差异,以及射流的径向方向。 速度分布规则对材料损伤的影响。 同时使用扫描电子显微镜观察铝合金的切削断面。 相位多普勒粒子分析仪(PDA)用于测量射流速度场。 水射流切割因其切割质量高、对材料无选择性、不损伤材料内部材料,可用于异形切割和三维曲面切割。 冷切削的优点已成为现代加工技术中的一门新工艺。 由于高压水射流的流场参数属于液体运动的极限状态,其机理非常复杂,水射流对材料的破坏也是在瞬间完成的。 目前,国内外学者对水射流材料的切割机理进行了研究。 目前还没有达成共识。 许多学者对高压水射流进行了研究。 Kyriaki Maniadaki利用有限元方法对水射流打击过程进行了分析,得到了目标上的应力分布。 Liu利用SEM扫描图像计算了46EM形貌铝合金的横截面。 实验装置2012.1等:高压磨料水射流切割AET时期材料损伤机理分析为解释高压磨料水射流切割材料损伤机理提供更多线索。 铝合金水切割断面分析实验 1.1 实验装置为高压水射流在p=300MPa、进给速度v=150mm/min、目标距离mm下切割的铝合金样品的SEM扫描。

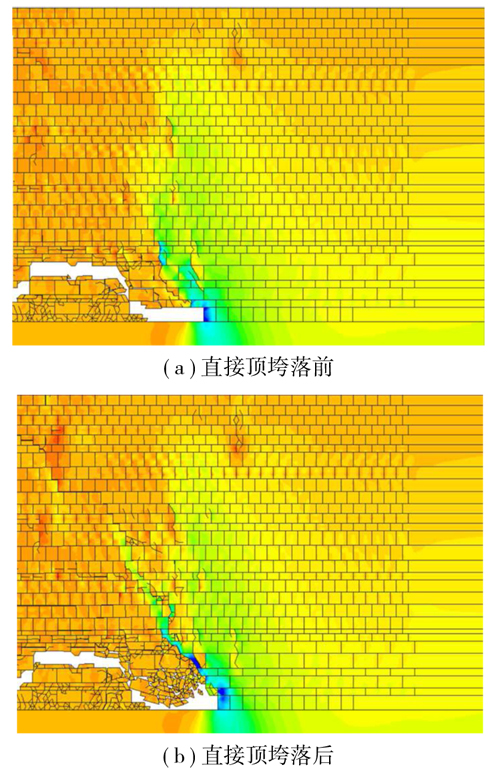

设图2(a)的上半部分标记为A,下半部分标记为B,可以清楚地看到A区域的表面质量优于截面的表面质量。 垂直方向有轻微的划痕和麻点坑,是磨粒的划伤和侵蚀造成的。 B区的宏观形貌非常不规则。 在各区交界处,明显存在宽度约为30~40μm、分布不均匀的过渡区,表面粗糙度介于该区粗糙度之间。 在过渡区下,B区的粗糙度发生突变,两区交界处的表面高度相对于过渡区有明显增加(电镜下表现为不连续的亮线),并且有是一个明显的方向。 有区域塌陷的迹象(尤其是最右侧明显)。 进一步增加电子显微镜的放大倍数,可以看出图像片段中表面光滑,金属材料主要受到层状剥落的破坏。 可以看到晶界断裂的边界形貌,在与岩石断面形貌有些相似的区域观察到垂直形貌。 由磨料造成的直线方向的轻微划痕。 B区段内有纵横交错的沟壑,材料主要发生塑性变形,并受到磨料的挤压和侵蚀。 表面可以清晰地看到磨料颗粒的研磨和“犁”的痕迹。 这些痕迹的角度与射流方向不匹配。 喷嘴的移动速度密切相关。 采用南京大地水刀有限公司生产的DIPS3040压力机和DWJ1520系列数控切割系统。 实验中磨料为粒度为80的石榴石,切割头砂管直径为0.8mm,工作压力设定为300MPa,靶材为6061-T651铝合金。 图为实验台核心部分,切削头和三轴进给机构。

铝合金水切断面电磁扫描 图 1.2 射流速度场分析 利用 PDA 测量 300MPa 射流压力、距喷嘴出口 mm(mm)的纯水射流截面上的速度分布,得到获得毫米处横截面的分布,如图所示。 剖面均方根速度分布AET2012.1农业装备技术布局及均方根速度分布图。 仔细观察核心区域还发现,射流速度在中心并未达到最大值。 整个核心区域内的速度分布呈现“盆”状,在距中心一定径向距离处速度达到峰值。 目前学术界普遍认为射流切割面的磨料速度与水的速度相同。 因此,水射流速度的“顶帽”分布在一定程度上反映了射流中磨料的速度分布,对材料的损伤机理以及切削表面的形态特征都有重要影响。 3.1 破坏机理分析 理想化模型下分析 结合高压水射流的特点,提出径向速度在射流截面上均匀分布; (2)磨料均匀分布在射流截面上; (3)从喷嘴出口到目标范围可以看出,当水射流到达材料表面时,平均速度va可达580m/s,最大速度vm达到620,对材料的冲击力材质坚固。 实验中,磨料射流对材料施加的力包括水锤压力、停滞压力和磨料的冲击力。 其中,水锤压力计算公式:P1=ρcν0为射流到达物料表面的初速度。 由此可知,水锤压力P1约为870MPa。 ν0=580m/s,计算出驻点压力为168.2MPa。

实验材料6061-T651的屈服强度一般在200~300MPa左右,高于本实验条件下计算的驻点压力值,且远低于计算的水锤压力值。 射流撞击物料的瞬间,尚未建立起相对稳定的流场,因此不能用伯努利方程推导出来的停滞压力来评价冲击力。 此时,射流对材料的破坏作用应主要是水锤压力和磨料冲击力。 巨大的水锤压力使材料表面瞬间发生塑性变形,产生表面硬化; 然后,射流中心首先达到材料的强度极限,并出现裂纹。 磨料的存在会加速裂纹的产生; 磨料撞击硬化表面,同时在水楔的作用下,裂纹横向和纵向扩展; 碎片在水流的作用下剥落脱落,形成初期损坏。 流场相对稳定后,主要破坏作用是水锤压力、停滞压力和磨料冲击力。 水锤压力存在的原因可以发现:一般来说高压磨料水射流,高速区域集中在射流核心,这部分射流能量集中,是破坏材料的主要力量。 在一定的径向范围之外,速度急剧下降,这代表射流边缘的剪切层。 射流能量通过剪切层从核心区域向外扩散。 同时,射流周围的空气通过剪切层进入射流,扰动向内传播。 图中所示的均方根速度分布(即脉动速度)反映了射流内部的湍流强度分布。 核心部分均方根速度较小,速度脉动较小; 而在外围区域,均方根速度较大。 ,速度脉动较大,且沿外径向呈上升趋势,是射流与空气剪切形成的扰动区域。

随着轴向距离的增加,射流核心面积将逐渐缩小,直到射流完全雾化,同时射流能量不断衰减。 对于高压射流来说,这个过程尤其剧烈,因此切割时的目标距离一般控制在毫米以内,以最大限度地利用射流所蕴含的动能。 第48级:高压磨料水射流切割中材料破坏机理分析。 AET表明射流的物质破坏仍在继续,新的撞击面不断出现。 由于磨料的存在,即使水锤压力和停滞压力与铝合金的屈服强度几乎相同,材料在磨料的冲击下也会被破坏。 此时高压磨料水射流,射流主要起四个作用:(1)硬化打击面,促进内部裂纹成形; (3)作为输送磨料的载体,实现“多刃切割”; (4)去除材料碎片。 当射流能量扩散并衰减(到达该区域)时,水锤压力和停滞压力就不能再使材料表面硬化。 此时射流对材料的主要作用是对磨料的冲击和研磨。 由于射流与空气的夹带和扩散,射流不再集中。 更多的射流携带磨料,以一定的角度(射流扩散角)渗透到切削表面,造成表面的“犁沟”。另外,在这个区域,射流能量减小后,很容易在附近反复反弹。引人注目的表面。 高速和低速流场交叉,导致流场运动变得复杂,磨料的研磨效果变得不规则,这也使SEM图像恶化。 3.2 射流径向速度分布不均匀对材料损伤的影响